人助け整備2 インプレッサGH8 ― 2024年10月20日 13時54分07秒

スバルインプレッサハッチバック2.0GT

人助け整備の2。

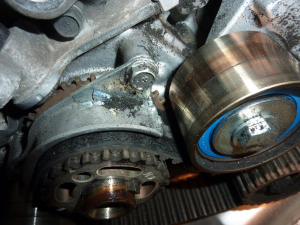

タイミングベルト交換編。

オルタネータベルトとエアコンベルトを外し

クランクプーリーを外します。

回り止めして、22ミリボルトを緩める。

3分割のカバーを外せば

水平対向エンジンのタイベル機構が見えます。

タイベルの削れた粉あり

オートテンショナ―あたりに削れたゴムカスが散乱。

タイベルの背中の中央が削れてしまった原因は?

タイベルは画像の左から右へと回っている。

クランクシャフトより左側に 削れたゴムカスが多いことから、

どうも 手に持っているべルトガイドカバーが原因かも?

タイベルが削れた原因はどうも タイベルガイドカバーの取付不良が原因だったみたい。

ベルトがあたって カバーの内側が削れている跡がありますもん。

本来なら、接触しないはずの部品。

2つの取り付けねじが 緩んだのかなぁ?

ベルトにあたっているところを グラインダで少し削っておいたよ。

それにこのタイミングベルト、1コマほどずれて見えるなぁ・・・

10万キロ走行のベルトの伸びで こうなってしまうのか。

他の合いマークを何度か確認して合わせても、ここ、ずれるもんねぇ・・

まぁ ひとコマぐらいのずれでは バルブとピストンが接触することはないと思うのだが

(黄色矢印と赤矢印がぴったり合ってほしいのだが、伸びるんだろうなぁ)

左バンクの2つのカムスプロケットを固定するEJ20用の治具をセット。

これで固定しとかないと、ベルトを外した瞬間に この2つのスプロケがグリン!と90度ほど回っちゃうらしいのです(→回っちゃうとバルブタイミングがずれる。あとで戻せますが めんどくさい)。

タイベル交換セットに入っていたアイドラプーリー群、交換します

やはりセット同梱のウォーターポンプも交換。

このあとサーモスタットも当然交換しました。

セットの中にオートテンショナが入っていなくてショップにクレーム入れ。

これで2、3日作業が遅れた・・・。

ようやく届いたんで 組み込み。

タイベル新品をかけます。

ちゃんとベルトに合いマークの白線が入っているので安心です^^

合いマーク確認!

ベルトの背中を削っていたベルトガイドカバーも

しっかりシクネスゲージで隙間を確保し取付しました。

確認のための儀式。

クランクプーリーを2回転させて 左右のカムスプロケの全部の合いマークが同じ位置に戻ったことを確認。

タイミングはずれてないね、OK^^ (※ベルトの白線は合いマークの位置からはずれてきます)

最後に、オートテンショナの固定ピンを抜いて、タイベルに最終的なテンションをかけましょう。

ゆっくりと油圧ダンパーの力でテンションがかかります。

タイベルカバーを取付けた

クランクシャフトプーリーの取り付け。

補器類ベルトの取り付け

点火プラグを交換

イグニッションコイルの取り付け。

アイドリングでエンストしやすい症状への対処。

スロットルバルブを取り外しての点検。

スロットルバタフライの裏側(エンジン側)にはやはりカーボンが付着していた。

これは外さないと 表側から見てもわからないよ。

専用クリーナーで溶かしていきます。ワイヤブラシなどでゴシゴシしないように。

スロットルバタフライうごかしたいけど、電源をかけないと動かないのです。

この黒いカーボンを取れば アイドリングもスムーズになるだろう。

時間をかけてクリーナーで溶かし、エアで飛ばします。

カーボン取れました。

最初はこんなクリアなスキマ、見えなかったもん。

このバタフライとスロットルの微妙な隙間が アイドリングに必要なエア量を決めている。

多走行車でアイドリングに不安がある車は、このメンテは必須だな。

完成までもう少し。

はよう こんな車片付けてしまって

マルニのレストアを進めきゃいかんのだよ、ヤマトの諸君。

635CSi継続車検 ― 2024年10月16日 16時50分38秒

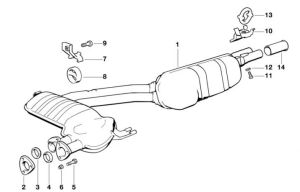

635CSi車検整備 マフラー排気漏れ修理 ― 2024年10月12日 16時37分47秒

実はBMW635CSiの車検も近づいている。

ボランティアで車検整備をしている知り合いのインプレッサよりも先に期限が来てしまうので

先にコッチをやらなければならない。

この2年間はトラブルもなく走ってくれた。

しかし リアマフラーのこの部分は 排気漏れがあり

補修しなければ車検に通らない。

取り外したリアマフラー。

2分割できそうに思えるが、これで一体なのだ。

ワロスで新品が買えるのだが なんと2368ユーロ!

日本円にして333,740円に送料が乗っかって 38万円ぐらいか!!

たっけ!!!

この程度なら 早めに補修だ!

錆個所をなるべく剥がす。

ちなみにタイコの黒い表皮は 実はアルミなんです。だから手持ちの溶接機では薄板溶接もできない。

こういったパーツを鋼板でつくり

穴の大きい2本のパイプのまたぐらに

マフラーパテとともに押し込んであてがいます。

その上にマフラーパテを塗りこめ これで1日置く。

針金で作った でかいホチキス状のピンをハンダづけ。

マフラーの中身は鉄なんでハンダが乗ります。

GUN GUM を盛ります。

GUM GUM (450gで1500円ほど)は必ずヘラで練ってから使いましょう。

蓋を開けると上の部分は柔らかく、底の部分は硬いですよ。

残すと固まっちゃうことが多いので 2~3か月のうちに使い切る。

5日おいてじゅうぶんに乾燥。カチコチに固まりました。

このままでもいいのだろうがここに厚手のアルミテープを貼ります。

アルミテープの粘着力だけではつかないので、

2液性エポキシ接着剤JBウエルド(オートウエルド)を塗りこめた厚手アルミテープを貼っていく。

JBウエルドは300度まで耐熱性あります。リアマフラーは100度もいかないでしょう。

アルミテープを指先とヘラ先でよく押してシワしわにして マフラー形状によく追随させます。

アルミテープとはいえ金属なので、元に戻ろうとする力があり、接着剤を塗ってもフチが浮き上がりやすいのです。

GUM GUMを塗った部分をアルミテープで完全にカバー。

はがれてこないように ホチキス上の針金を曲げてアルミテープをホールドします。

このために針金をマフラーにはんだ付けしたわけです。

最期になってアルミテープが切れたので(あうっ)

空になったマフラーパテのチューブも3片ほど使いました。

JBウエルドが硬化するまでの間、錆びた個所を防錆塗装しとく。

北陸の冬道を走ると やっぱ塩カルでさびやすいね~

リアアクスルの錆びた個所にも サビキラー塗りました。1日置いてJBウエルドが硬化したアルミテープ補修部分に、ブラック耐熱スプレー。

どうだっ 見た目は・・・ご容赦。機能優先。

もう排気ガスは漏れてこないでしょう。

補修の終わったBMW」635CSiのリアマフラー。

補修前と比較してください。新品みたいになりました。(見た目は(笑))

3点で取り付けて、完了。ゴムハンガーも劣化したものは交換。

ここまでてをかけたら 路面がぬれている日は走りたくなくなるね。

かかった費用は6000円ぐらいでした。

マフラーは 車検ごとに錆をチェックしておかないと

将来 痛い出費になりそう。

とはいえ 乗ればのるほど 劣化していくパーツなんだが・・・

人助け整備1 インプレッサGH8 ― 2024年10月10日 10時07分25秒

知り合いから依頼された車検前整備。

平成23年式 GH8 3代目スバルインプレッサ2.0GT ハッチバック

フルタイム4WD 2リッターターボDOHC 4AT

走行距離は20万キロ・・・

ほぼ2年間 余り乗らず放置されていたという状態・・・

バッテリあがってましたもん。

余り乗ってないもんで 一見、外観は綺麗に見える。

さて 中身は・・・?

10月末に迫った車検取得までの依頼。

「松/竹/梅コース」整備のうちどれにすると聞いたら

欄外の 最安「柳コ―ス」で!という依頼・・・

車検 通すだけか?

はぁ~ いま 忙しいんやけど・・・受ける俺も俺だけど

義理ある知り合いなんで仕方ない

バッテリーを新品に交換し ガレージまで自走してきたが

その20分の間 なんだか運転中にゴトゴトと振動があるなぁ・・・

駐車してよく見たら 右後輪のホイールナットが全部、締めてなかった!!!

ヤバ!! (俺も自走前に ちゃんと点検しとけよって話ですが・・・)

5本とも緩んでて 赤いナットは 落ちそうだった!

これはあきらかに タイヤ交換時に 締め付けを忘れたパターンですね。

頼むよ~~~^^;

車内がまた キタナいんだわ!

室内のあちこちに1円玉と5円玉が散乱・・・室内貯金か(笑)

まずは掃除機とホースで泥だらけのフロアマット掃除に

下回り水洗いから。 タイヤハウスから泥もだいぶ出た・・・

これでもう ひと仕事っす。

数日放置で乾いたから 重い腰上げて点検開始

スバルの水平対向 水冷4気筒ボクサーエンジン。DOHC ターボ。

EJ20というエンジンですね。最高出力250馬力、最大トルク34kgm(@2400rpm)

まぁ 気持ちの良い走りができそうなエンジンだ

WRX STI 以外でEJ20ターエンジンは、このモデルだけ。

走行距離は20万キロ・・・

これでもだいぶ 埃を拭きました

下まわりから点検開始

排気管の取り回しが さすが水平対向エンジンですな

車検の下回りチェックで見られるゴムブーツ類の亀裂が無いかを徹底チェック。

ドラシャブーツ、ステアリングラックブーツ 大丈夫ね。あ~よかったわ~

フロントのロワーボールジョイントのブーツ1か所だけ ひびがあり あやしかった。

本来なら交換する状態のブーツだが 中のグリスが出てないので

ぎっりぎり車検合格のライン。

柳コースにて、費用節約のため今回交換しない。(したいけどな)その他のブレーキホースや ブーツ類を点検。

何とか問題なし

ではエンジン本体の方へ。

まず、上がったバッテリの交換。75D23L 9300円。これは仕方ない。

オイルはまだ…使えそうかな。真っ黒じゃないしね。

問題の一つ。エアコンが起動しない。車検点検項目じゃあないけど。

エンジンルームで見てみると コンプレッサーの電磁クラッチがはいらない・・・

そこで、ヒューズボックスのエアコンリレー(コンプの起動用)をドライバーの柄で

コンコンと叩いてみる。すると、コンプが入り、ちゃんと冷えるではないか。(ガスはある)

エアコンをいったんオフにして またエアコンSWをオンにするも、電磁クラッチががまた入らない・・・そこでまたエアコンリレーをコンコンと叩いてみるとコンプが起動する。

はい、これはエアコンリレー交換ですな。モノタロウで1個注文。

柳コースでも これぐらいはやってやるにしやん。

運転中に暑いんだもん(笑)

次。

ときどきエンストするという症状の検証へ。

自宅ガレージにもってきて ハンドルをすえ切りにした時にエンストしたし、

スロットルが戻る信号待ち前でのアイドリングで 一瞬 回転落ちで止まりそうになる症状。

よく言われているように スロットル回りの清掃が必要かもしれません。

見た目綺麗ですが バタフライバルブの向こう側は真っ黒のススがついていて

アイドルバルブの穴が狭まっている可能性大。

こいつで洗浄の予定だす。

次に点火プラグチェック。

噂通り、水平対向エンジンなんで、点火プラグがめっちゃ取り外しにくい!

狭いスペースでのプラグ取り外し作業。

まさに上級コースだわ これ・・・工具が揃ってないとムリ

NGKイリジウムプラグ。そんなひどいわけでもない。

柳コースだが どうしようか考え中。新品で4本で4500円ぐらいだが・・・。

そして・・・

タイベル交換後10万キロ走行とのことで その状態を見るために

タイベルカバーを外してみる・・・

うわ~~~

見てしまった タイミングベルトの破損!

なんとセンターが削れて中のワイヤーが見えてる状態!!!

(助手席側 左バンクのカムプーリー付近)前回のタイベル交換は10万キロ時のシールがエンジンルームに貼ってあった。

それから 10万キロ走った結果、こうなるの?

なんでこうなる??

予想だが、ベルトの背中のほうがおかしくなってるので3~4個ぐらいあるアイドラプーリーのどれかが固着するかして、擦れて

結果こうなってしまっているのかもしれない。

運転席側 右バンクのカムプーリー付近もみてみる。

こいつはやべ~~!!!

タイベル交換セットがネットショップで売ってあるが、

部品代だけでも35000円ぐらいかかる。

これ、どうするかオーナーさん家族と相談ですな・・・

(常識的に言ってこの状態では交換しなければならんと思うが・・・)

タイベル交換作業ではウォーターポンプも交換したほうがいいかtら

クーラントもいったん抜かないといかんし

ベルト交換作業スペース確保のため ラジエターや電動ファンも外さねばならん。

DOHCになんで、INとEXの2つのカムプーリーをホールド固定する特殊工具や

大トルクで締まってるクランクプーリーボルトを外すためのプーリー回り止め工具も必要。

整備工場に出せば タイベル交換だけでも軽く15万円程度になるコース。

これを部品代だけでやってくれって なるんだろうな~~

儲けの無いボランティア整備は疲れるな~・・・

でもこれも人助けだから!と疲れた体をムリヤンコ奮い立たせるにしやんであった。

せめてビールぐらい 差し入れ頼むわ

クラッチマスターシリンダー ― 2024年10月09日 15時28分34秒

自分のマルニ 燃費向上した プレモリ効果 ― 2024年09月29日 14時00分22秒

満タン法で燃費を測ります。

ガソリンスタンドで給油。

いまどき鍵で燃料キャップを開ける儀式も

なかなかオツなもの。

前回のガソリン満タンから 202km走行して。

ハイオクガソリン 18.39リットル消費。

だいたい燃料ゲージの三分の一を消費したというところ。(52リットル容量タンク)

燃費は11キロ/Lとなりました。

(クーラーほとんど使用せず 早朝ドライブ 一人乗車 STOP&GOは多くない)

2リッター4気筒のキャブレターエンジンに4速マニュアルで

これぐらいコンスタントに出てれば満足です。

1本8,140円する 斎藤商会のプレミアムモリブデン の効果がでた?

6月にエンジンオイル交換の際にオイルに6.25%混ぜて投入しました。

プレモリ投入後 3か月で600km走りましたが

・燃料消費量の減少

・パワーアップ

・始動性向上

・パワーアップ

・始動性向上

これらは 確実に体感できました。

自分のマルニ クラッチ操作でキィキィ・・・ ― 2024年09月28日 17時07分11秒

早朝ドライブしていたら

クラッチ操作でキィキィと軋み音が出だした。

些細なことであるが どうも気になるのである・・・

フロアマットを取り外し、カーペットをめくる。

にしやんのマルニのカーペットは

運転席下で L字型にカットしてある。

するといつでも楽に カーペットがこのように捲れるので

メンテしやすい。

ペダルボックスは ゴムカバーの下にある

ゴムカバーをめくると

ペダルボックスがのぞける

クラッチペダルの根元の可動部に注油(エンジンオイル)。

手でペダルを動かしながら注油。

これでキィキィ言わなくなった。

ついでにフロアマット下に 段ボールを4枚敷き

少しかさ上げする。

段ボールでフロアをかさ上げして

アクセルペダルを踏む右足の角度の調節(黄色の角度)。

おかげで楽になった。

赤い部分でペダルを踏む

左足を置く フットレスト(笑)

木の板ですが 有ると無いとでは大違いです。

これでしっくりきました!

ついでに足元の紹介。

ホースダクトはカークーラーの冷気の吹き出し。

その下に発煙筒

非常時の水ボトル(簡単な洗車やウオッシャー液の補充にも)

黄色いツールは 非常時の脱出用ガラスハンマー&シートベルトカッター。

こんなどうでもいいコダワリが

随所にちりばめてある わがマルニです。

BMW2002tii サイドシル修理16 右側6 完了 ― 2024年09月27日 11時52分32秒

BMW2002tii サイドシル修理15 右側5 ― 2024年09月26日 12時58分15秒

自分のマルニ ステアリングギアボックスからのオイル漏れ修理 ― 2024年09月25日 13時14分32秒

ガレージに停めた自分のマルニから オイル漏れ・・・

ステアリングギアボックスのオイル交換をしたあとから漏れ出したようだ

トレイを置いておいたら

2,3日でこれぐらい漏れてくる

この位置から言って ステアリングギアボックスのオイルだ

とにかくジャッキアップして目視確認をする

ステアリングギアボックスのケースに

オイルの流れた跡らしきものが見えた

ウォームギアのシャフトのあたりはオイルがついている。

ここのオイルシールから漏れていると思われる

流れ出したオイルはこのように伝い落ち

直下に位置するロワーアームの取り付け部へ。

漏れたギアオイルはロワーアームのゴムブッシュを濡らして 床に滴下したようだ。

このままにしておくと しいては ゴムブッシュも徐々に溶かしていってしまうだろう。

下部のオイルシールからのオイル漏れはないようだ。

ウォームギアのオイルシールなら、ステアリングギアボックスを取り外さないで

オイルシールのみ打ち換えができると判断。ギアボックス内部のオイルを吸い取ってから

さっそくシャフトの連結を外しにかかる。すべて13ミリの工具でいける。

スプラインにはまったフランジは

マイナスドライバをキリカキに打ち込み スキマを広げて外します

古いオイルシールをプーラーにひっかけて

てこの原理で外します。

先日行った「予習」の成果^^

外したオイルシールのリップは特に目立つ傷みは見えませんねぇ・・

シールを外したところを観察。

確かにオイルが流れ出た跡がある。

(シャフト下側の黒い埃ダストが オイルで流されています)

オイルシールのリップを痛めないように、スプラインにかぶせモノをする。

ニトリル手袋の小指部分ですが(笑)

モノタロウで買った新しいオイルシール

内径17*外径30*厚み7mm NOK製

オイルシールのリップ部に軽くシリコングリスを塗り、

かぶせものをしたスプライン部を通過させ

指で初期はめ込み。

水道管用のブッシングをシールにあてて

金づちでコンコン叩いて シールを打ち込んでいく。

上からだけでなく

時には車体下にもぐって 仰向けになって叩いたり。

(矢印の部分をコンコン叩く)

やっと均等にツライチで打ち込めました。

リップも切れないで しっかりとシャフトを抱いてます。

シャフトのジョイントを 外す前につけておいたマークどおり

元通りに組み直します

抜いたギアオイルを満たして完了。

もう漏れてくれるなよ~

翌日早朝に試乗に出ます。

ガレージに戻ってからオイル漏れが無いか確認しましたが、

ステアリングギアボックスから漏れもなく大丈夫でした^^ヨカッタ

気温20度の早朝。

数か月ぶりにヒーター吹き出し口温度調節ノブをHOT側に少し動かしました。

車は快調。

空気はすっかり秋で 早朝ドライブでも エンスー車をちらちら見かけるようになりました。

コンビニの熱いカップコーヒーがうまいです。

先日まで暑い暑いと大汗かいてたのに

3か月後の12月には 雪が降ってくるなんて 信じられません。

いい季節のうちに いっぱい乗っておこうね。

最近のコメント